THERMOUSSE

Le besoin initial

THERMOUSSE vise l’efficacité énergétique et une réponse possible par la maîtrise et gestion des transferts de chaleur via de nouveaux design d’échangeurs fondés sur l’utilisation de matériaux innovants. Il s’agit de concevoir, réaliser et tester des mousses métalliques ayant un bon compromis entre perte de charge et efficacité thermique, ces deux propriétés variant de façon opposée en fonction de la porosité et de la tortuosité des structures. L’objectif final sera de concevoir un échangeur utilisant les fonctions radiatives à partir d’une structure alvéolaire optimisée.

Le verrou à lever

Connaissance du comportement radiatif des structures alvéolaires à haute température. La résolution des transferts par rayonnement reste à ce jour difficile en géométrie complexe. Le besoin de mémoire et les durées de calcul des méthodes classiques déterministes deviennent rapidement prohibitifs pour des structures de grande taille. La méthode de Monte Carlo qui n’exige qu’un maillage surfacique est plus économe. Le couplage du rayonnement et de la conduction avec la convection par la méthode de Monte Carlo est un sujet d’actualité, de même que le traitement des non-linéarités.

Les moyens R&D mis en oeuvre

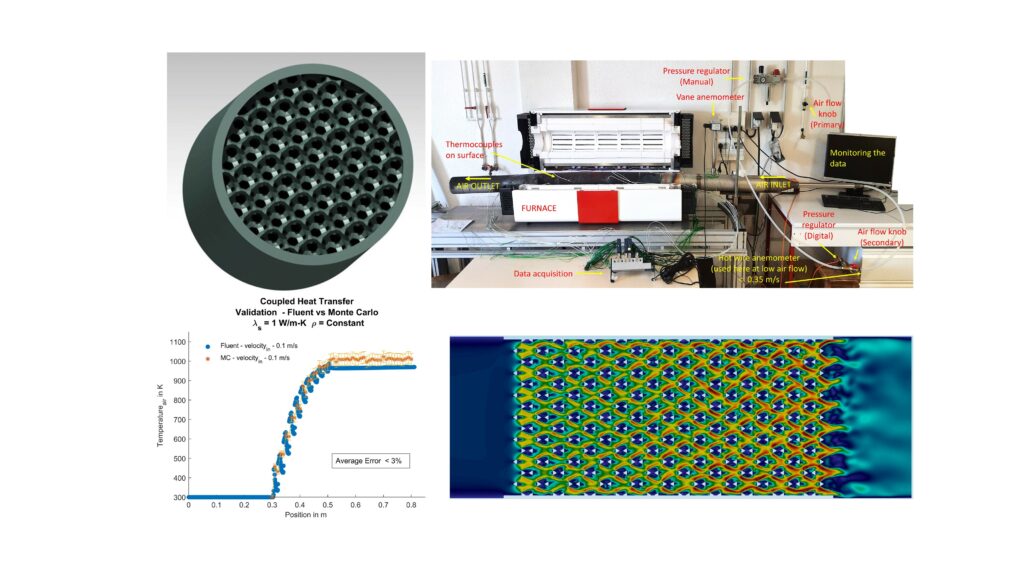

THERMOUSSE couple une approche de simulation numérique des échanges thermiques à des mesures expérimentales sur banc thermique sur un démonstrateur en mousse.

Moyens CTIF : Conceptions et simulation numérique outils métier (fonderie) Fonderie expérimentale pour réalisation des moules avec utilisation fabrication additive indirecte, coulée et finition des éléments en mousse de fonte

Laboratoire contrôles (composition, métallographie, essais mécaniques)

Moyens LEMTA : Instrumentation, four tubulaire, four à induction. Simulation numérique déterministe (Open-FOAM avec solveur chtMultiRegionFoam et ANSYS Fluent) et méthodes de Monte Carlo

Les perspectives de partenariats

- Réalisation par voie de fonderie d’un prototype d’échangeur (Diam. 100 mm, long. 200 mm, taux porosité 85 %, pore de type Kelvin de 14 mm) en fonte EN-GJL-250

- Instrumentation du prototype. Tests en cours au LEMTA dans un four tubulaire

- Comparatif entre un échangeur non poreux et un échangeur avec une structure poreuse (mousse métallique).

- Simulation numérique des écoulements d’air et des échanges thermiques couplés Rayonnement – conduction – advection pour différentes températures (400°C à 800°C) et vitesse d’entrée (0.1 à 0.75 m/s).

- Développement d’un « Hybrid-Meshless Model algorithm » utilisant la technique Monte Carlo

Des perspectives de partenariats, visant le marché des échangeurs hautes températures des industries transformatrices des métaux et du verre, sont envisagées à plus long terme pour récupérer la chaleur fatale.