Vitrimère PBT

Abondement 2020

Le besoin initial

Le projet nécessite une forte synergie entre 3 laboratoires du Carnot Icéel : le LEMTA, le LRGP et la plateforme PLASTINNOV, pour valider une approche de production d’un pré-vitrimère PBT transférable industriellement. Il s’agit de comprendre comment maitriser la rhéologie matériau en phase d’extrusion, le degré de vitrimérisation atteint, les conditions de reprocessing ultérieur (injection), notamment dans la perspective de fabrication de composites.

Le verrou à lever

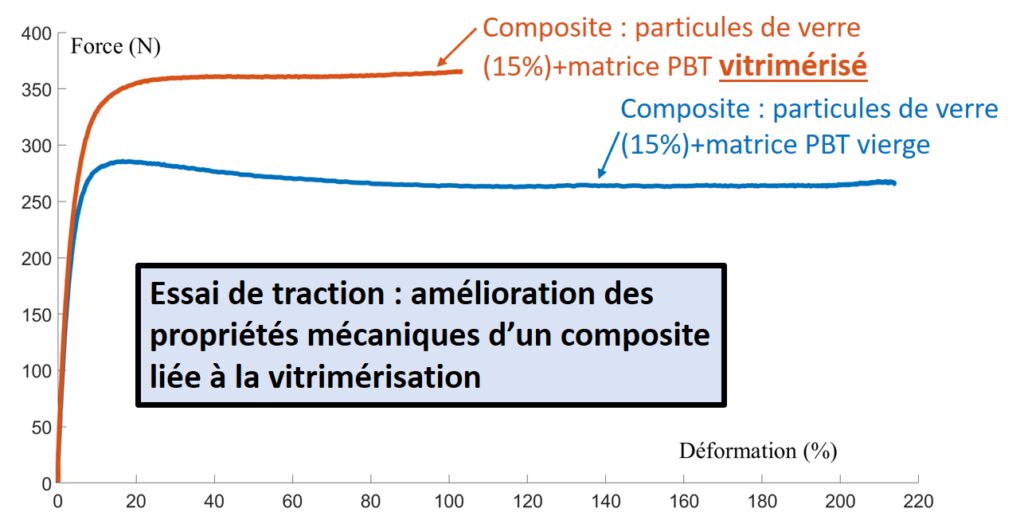

L’injection de pièces relativement massives en matériau vitrimère se heurte à deux obstacles essentiels : maîtriser la nouvelle rhéologie introduite par les liaisons échangeables qui fondent la caractéristique « vitrimère » d’un matériau et la cinétique de réaction dont il faut envisager qu’elle s’achève au moment de la réalisation de la pièce finale, notamment pour un composite. Une étude rhéologique, basée notamment sur des mesures au synchrotron (SOLEIL) ainsi que l’injection de composites chargés sphères creuses, sont prévus à cet égard.

Les moyens R&D mis en oeuvre

Les moyens en termes d’extrusion réactive, d’investigation chimique et d’analyse de cinétique de réaction sous rhéomètre seront mobilisés du côté du LRGP. Les pellets de pré-vitrimère fabriqués au LRGP seront injectés ensuite à Plastinnov pour la réalisation de composites sphère creuse. Concernant la rhéologie solide, les moyens du LEMTA en termes de caractérisation par Analyse Dynamique Mécanique seront mis à profit pour étudier le comportement mécanique en température de vitrimères injectés. Une campagne d’essais au synchrotron Soleil à Saclay sont également prévus pour analyser la composante orientationnelle inévitable associée à l’injection d’un plastique rendu plus visqueux au moment du processing.

Les perspectives de partenariats

Une avancée académique a été obtenue en termes de compréhension du comportement rhéologique d’un PBT vitrimère. Elle se situe au niveau de la maitrise du procédé d’extrusion (effet du catalyseur, temps de séjours). Elle se situe également dans l’explication du comportement mécanique macroscopique par l’évolution de la microstructure en cours de déformation (une publication à paraitre). Enfin l’industriel Tupperware est engagé dans un projet avec l’ADEME au sujet de composites vitrimère à fibres courtes.